Lean

Lean is inmiddels een filosofie en aanpak die in vele branches wordt toegepast. Efficiency, minimale verspilling, is vaak het sleutelwoord. In de goede toepassing van lean is er aandacht voor de medewerkers en is waarde toevoegen voor de klant het uitgangspunt. Bij slechte toepassing van Lean is er alleen aandacht voor het verminderen van de kosten. Een van de eerste toepassingen was in productie omgevingen waarbij de term Lean Manufacturing werd geboren.

1. Wat is Lean?

Lean is een managementfilosofie gericht op het leveren van maximale toegevoegde waarde in de keten. Uitgangspunt is de klant (Voice of the Customer) en in de processen is de focus gericht op het elimineren van verspilling en het realiseren van een optimale flow.

1.1 Geschiedenis Lean

De wortels van Lean Management liggen met name in de automotive branche bij Ford en Toyota.

Henry Ford was in het begin van de 20e eeuw de eerste die een geïntegreerde productielijn opzette voor de productie van de Ford Model-T en een duidelijke flow realiseerde. De opzet van de lijn bracht ook met zich mee dat zeer kritisch gekeken werd naar eenvoud en het minimaliseren van verspilling. De auto moest tenslotte voor de gewone burger betaalbaar zijn.

Kiichiro Toyoda ontwikkelde onder anderen samen met Taiichi Ohno bij Toyota een variant op deze productielijn van Ford waarbij zowel efficiente flow productie van Toyota’s mogelijk was maar tegelijk toch verschillende varianten en modellen op dezelfde lijn werden geproduceerd. Zij noemden dit het Toyota-productiesysteem.

Pas begin jaren negentig werd de term Lean geboren. In het boek “The machine that changed the world” beschreven Womack en Jones de succesvolle wijze waarop Toyota auto’s produceerde en verkocht en spraken over Lean Production.

1.2 Kenmerken Lean

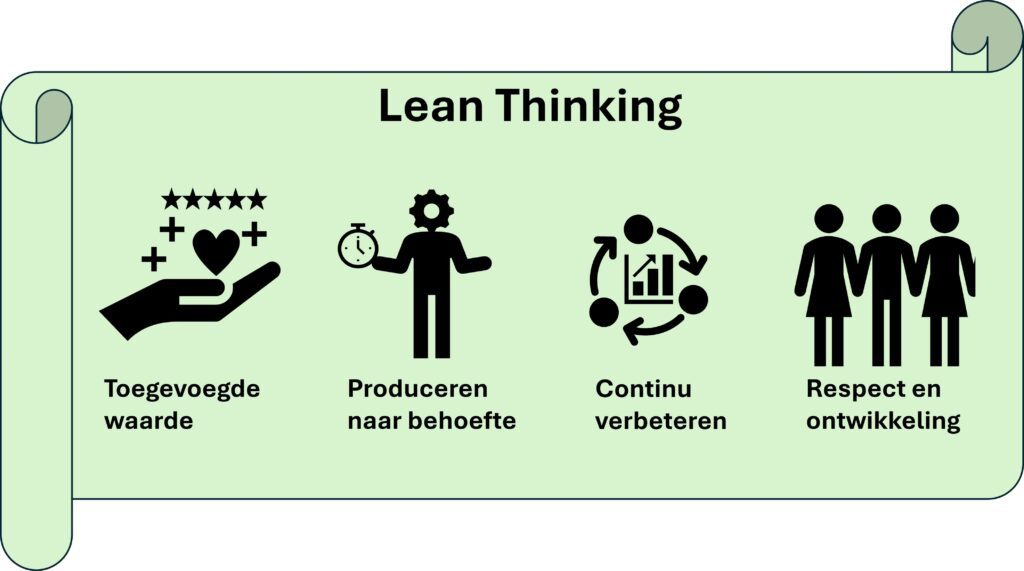

Lean is een lange termijn filosofie ook al komt dit niet altijd de korte termijn financiële resultaten. Deze aanpak heeft met vier belangrijke kenmerken:

1. Toegevoegde waarde voor de klant is het uitgangspunt en kritisch op alle vormen van verspilling (Value Added).

2. Alleen iets produceren waar klanten op dat moment behoefte hebben (Just in Time en Pull)

3. Continu verbetercultuur met een bottom-up verbeteraanpak waarbij de feitelijke situatie op de werkvloer uitgangspunt is (Genchi Genbutsu).

4. Vertrouwen in en respect voor medewerkers en belang teamwork en persoonlijke ontwikkeling (Lean Leadership, TWI).

2. Toegevoegde waarde en minimale verspilling

Zoals gezegd staat het terugdringen van verspilling centraal. Er worden verschillende vormen van verspilling benoemd om zo het bewustzijn van medewerkers en het zogenaamd ‘Leren zien’ van verspillingen goed te ondersteunen.

2.1 Muda Mura Muri

Een eerste indeling is die in Muda Mura en Muri:

Muda – Verspilling

Dit zijn activiteiten, zaken die geen waarde toevoegen

Mura – Onbalans en variatie

Door teveel variatie is er geen flow mogelijk. Daarnaast ontstaan er vaak extra voorraden omdat productielijnen niet mooi gebalanceerd zijn. Bij een piekvraag lopen als gevolg hiervan de achterstanden op en bij een inzakkende vraag loopt de voorraad vaak op.

Muri – Overbelasting

Bij overbelasting van machines, systemen en mensen wordt op de lange termijn de productie capaciteit lager en minder betrouwbaar. Door veel en langdurig overwerk stijgt daarom vaak het ziektepercentage en bij het nalaten van preventief onderhoud aan machines waardoor het aantal storingen en stilstanden oplopen.

2.2 De 8 hoofdvormen van verspilling

Muda ( 無駄 ) is het meest tastbaar en om iedereen bewust te laten zijn van allerlei verschillende vormen van verspillingen zijn er acht hoofdvormen geformuleerd namelijk:

1. Overproductie – Meer produceren dan er vraag is

2. Tussenvoorraden – Meer materiaal of informatie dan verwerkt kan worden

3. Afkeur – Extra werk en kosten omdat producten niet voldoen aan de gestelde eisen

4. Overbewerking – Extra handelingen uitvoeren of zaken toevoegen aan product waar klant niet bereid is voor te betalen

5. Wachttijden – Verspilde tijd als gevolg van onvoldoende afstemming van processen

6. Transport = Onnodig verplaatsen van goederen en/of informatie

7. Onnodige beweging – Onnodig verplaatsen van mensen (bijvoorbeeld zoeken naar gereedschap)

8. Onbenutte competenties medewerkers – Niet optimaal gebruiken van kennis en vaardigheden van de eigen medewerkers

2.3 Opsporen verspilling

De bovengenoemde ‘bronnen van verspilling’ worden opgespoord via bijvoorbeeld value stream mapping of een gemba walk. Vervolgens worden die activiteiten verwijderd uit de bedrijfsprocessen.

Daarbij wordt (naar keuze) gebruik gemaakt van diverse verbetertechnieken zoals: 5S, SMED, OEE, SGA, Kaizen, Visueel Management.

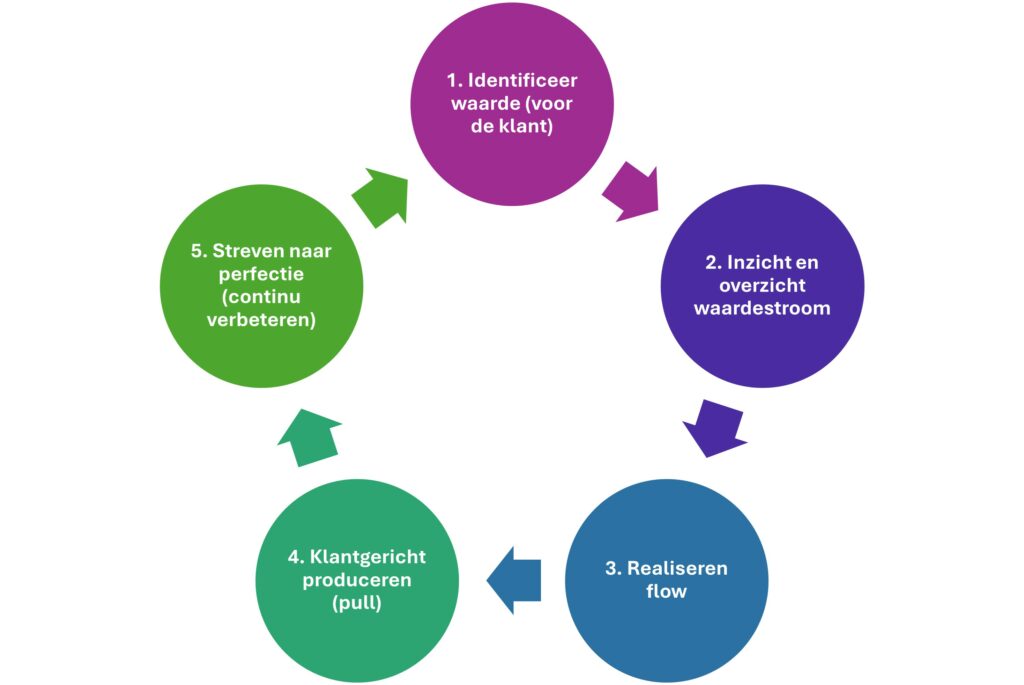

3. Wat zijn de 5 Lean principes?

Lean kent 5 principes die ook in die volgorde worden toegepast. Per principe worden ook enkele relevante Lean technieken benoemd.

3.1. Identificeer de waarde

De klant bepaalt de waarde van een product of dienst. De eerste stap is het achterhalen van de klantvraag en verwachtingen met betrekking tot jouw producten of diensten? Het creëren van waarde is van fundamenteel belang voor het bedrijfsleven en is de reden dat klanten bereid zijn voor producten te betalen. Als uw product niet genoeg waarde oplevert, zullen klanten minder bereid zijn het product te kopen.

Daarom is het essentieel om de waarde voor de klant die u wilt creëren te identificeren. Alles wat hieraan niet bijdraagt, is onnodig. Dit is een fundamenteel aspect van Lean en het is van cruciaal belang om vanaf het begin duidelijk te zijn over uw doelstelling. Het identificeren van waarde zorgt ervoor dat uw bedrijf zich richt op die elementen die klanten waarderen.

3.2 Inzicht en overzicht hebben over de waardestroom

Dit principe start met het in kaart brengen van de zogenaamde waardestromen per ‘’product/diensten familie’’. Een Value Stream Mapping proces is hier bij uitstek geschikt voor.

Overzicht krijg je door alle waardestromen kort en bondig op een A3 te visualiseren. Door elke stap in uw bedrijfsproces te identificeren en te verduidelijken, kunt u vervolgens beginnen met het identificeren van stappen die geen of maar beperkte waarde toevoegen aan de eindklant.

Het visualiseren van de workflow en het opdelen ervan in kleinere subsecties is een effectieve strategie om potentiële barrières en delen van de toeleveringsketen te voorspellen die aanzienlijke verspilling kunnen veroorzaken als ze worden stopgezet, en om deze vooraf proactief aan te pakken om eventuele stilstand te voorkomen.

Het ontwikkelen van continue workflows zorgt ervoor dat alles in harmonie en zo efficiënt mogelijk werkt.

3.3 Flow realiseren

Zodra de waardestroom in kaart is gebracht, kan deze worden omgezet in continue workflows. Bij een typisch productieproces zijn verschillende teams, materialen en stappen betrokken die in een vaste volgorde plaatsvinden; Daarom is het van cruciaal belang dat deze stappen allemaal worden gecoördineerd. Als de stroom stopt met bewegen, is het onvermijdelijk dat er massale verspilling plaatsvindt, of dit nu materialen of tijd betreft.

3.4 Klantgericht produceren (Pull)

Bij een pull-systeem wordt output gecreëerd op basis van de daadwerkelijke vraag naar een product, in plaats van te vertrouwen op prognoses. Om de stroom soepel te laten verlopen, moeten dingen niet van tevoren worden vervaardigd, omdat dit, als het niet wordt gebruikt, verspilling veroorzaakt.

In plaats daarvan kunt u door een pull-systeem te maken producten maken als reactie op de bestellingen van klanten. Om succesvol te zijn, heeft u een korte cyclustijd nodig, zodat u snel kunt leveren. Maar omdat u Lean denken heeft overgenomen en Lean-principes heeft benut, met in kaart gebrachte waardestromen en continue workflows, zal dit nu eenvoudiger zijn.

Met een pull-systeem worden de hulpbronnen perfect afgestemd op de vraag en zal hierdoor de verspilling dramatisch worden verminderd. Het voortdurend verbeteren van processen zorgt ervoor dat u voorop blijft lopen. Organisaties die deze aanpak hanteren, bereiden zich voor op succes en winstgevendheid op de lange termijn.

3.5 Streven naar perfectie (Continu Verbeteren)

De eerste vier stappen helpen u bij het creëren van een Lean managementsysteem, maar met de laatste stap kunt u voortdurend verbeteren en groeien en bloeien. Als u eenmaal in de laatste fase bent, bekijkt u elk onderdeel van het bedrijfsproces opnieuw dat mogelijkheden biedt voor verdere verbetering. Het streven naar continue verbetering resulteert in een voortdurende verhoging van de efficiëntie, waarbij de productiviteit voortdurend verbetert in harmonie met de klanttevredenheid.

De vijf fundamentele Lean-principes zijn cyclisch. Terwijl u naar perfectie streeft, analyseert u regelmatig elk proces op waardestijging, waarbij u zich concentreert op de elementen die waarde toevoegen en de elementen die dat niet doen, elimineert. Het streven naar perfectie leidt tot continue verbetering.

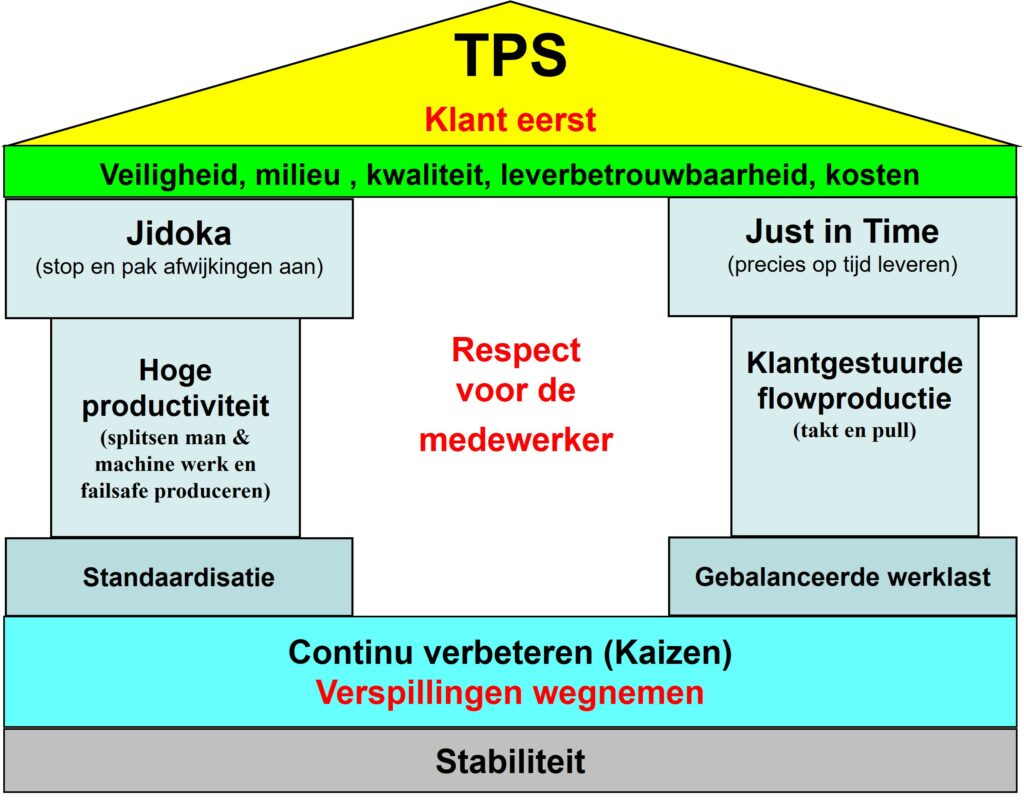

4. Huis van Lean

Het huis van Lean is een manier om de samenhang in de Lean principes en de gebruikte technieken aan te geven. Hieronder vindt je het huis van Toyota van hun Toyota Production System (TPS). Vaak is het verstandig om als organisatie je eigen huis te ”bouwen” met daarin de zaken die voor jouw bedrijf relevant zijn.

Stabiliteit

Ieder huis heeft een stevig fundament nodig. Stabiliteit is een breed begrip waaronder valt dat er sprake is van een open, gezonde bedrijfscultuur met gemotiveerde groep medewerkers, betrouwbare machines.

Lean technieken: 5S, Visueel Management, TPM, Werkplekoptimalisatie, Lean Product & Process Development, Kamishibai, Gemba Walks, Standaard Werkwijze, ….

Continu verbeteren

Continu verbeteren zit in het DNA van iedere medewerker. Het doel is om op lange termijn een continu verbetercultuur te creëren. Daarom wordt van iedereen verwacht om met ideeën te komen om het morgen beter te doen en fouten maken mag. Er is tijd en geld om verbetersuggesties op te volgen. Op een systematische wijze worden verbeteringen opgepakt en is er aandacht voor het structureel oplossen van problemen (root cause wegnemen).

Lean technieken: Kaizen, Dagstart , Kata, Value Stream Mapping, A3, PDCA, 5x Waarom, ….

Jidoka

De ene pijler van het huis richt zich op het realiseren van een hoge productiviteit. Dit begint bij een standaard werkwijze en een goed onderhouden machinepark.

Lean technieken: TPM, Poka Yoke, Andon, First Time Right, ….

Just in Time

De tweede pijler van het huis is gericht op produceren van het juiste product, op het juiste tijdstip in de juiste hoeveelheid. Alleen produceren wat de klant vraagt! Het realiseren van een flowproductie in het gewenste vraagtempo van de klant (takt) is het ultieme doel, waarbij de seriegroottes zo klein mogelijk zijn en bij voorkeur 1 (one piece flow).

Lean technieken: Takt tijd, Heyunka, Kanban of Polca kaart, Milkrun, SMED, Celproductie, Supermarket, Every Product Every .., ….

Leverprestaties aan de klant

Uiteindelijk kan in de geleverde prestaties worden gezien hoe goed het systeem heeft gewerkt. De lat ligt hier op een zeer hoog niveau waarbij de klant altijd op nummer 1 staat.

Lean legt de nadruk op het verwijderen van verspillingen in het proces om zo meer toegevoegde waarde voor de klant te realiseren. Dit proces van waardecreatie noemen ze in het engels de Value Added (VA).

Lean technieken: Obeya, Critical To Quality, Voice of the Customer, Lean Management accounting, …

5. Lean toepassingen

Omdat niet iedere organisatie hetzelfde is qua kenmerken en cultuur zal het toepassen van Lean altijd vragen om een specifieke aanpak waarbij wel gebruik gemaakt kan worden van universele Lean Technieken.

Enkele Lean varianten zij:

Quick Response Manufacturing – Focus op korte levertijden

Total Productive Maintenance – Focus op betrouwbare machines en productielijnen

Lean Office – Focus op administratieve omgeving

Lean Logistics – Focus op efficiency transport en handling

6. Ondersteuning bij ‘Lean journey’

Produlog ondersteunt uw organisatie op diverse manieren bij het toepassen van de Lean filosofie en Lean technieken van strategisch tot operationeel niveau.

6.1 Ondersteuning Lean Strategie (strategisch / tactisch)

Wij ondersteunen het hoger management (en middenkader) bij het gestructureerd uitwerken van een strategisch/tactisch operationeel concept . Dit inclusief de vertaling ervan naar een concreet stappenplan (o.a. Lean Roadmap) en een beheersstructuur (o.a. sturen op kpi’s)

- True North (bedrijfsdoelen en visie vertalen naar operations)

- Trouble shooting / sparringpartner plantmanagement

- Formats voor uitwerking van een strategisch maar wel concreet logistiek- en productieconcept incl. communicatie er van (bijv. bedrijfsspecifieke variant op het Huis van Lean)

- Ondersteuning bij uitwerken van een managementinformatie structuur (o.a. bedrijfs KPI’s incl. stuurmiddelen en vertaling naar de werkvloer)

- Opstellen van een Lean Roadmap (hoe gaan we de gestelde doelen bereiken)

- Value Stream Analysis (incl. value stream mapping)

6.2 Ondersteuning toepassen Lean technieken (Operationeel)

Daarnaast ondersteunen wij bij het invoeren van relevante methoden/technieken uit Lean. Inclusief training en begeleiding van middenkader en medewerkers op de werkvloer.

Algemeen en ‘People management’

- Dagstart / Ploegstart

- Train de trainer in kader van Training Within Industry (optioneel e-learning obv informeel leren)

- Lean Yellow Belt, Lean Green Belt en Lean Black Belt trainingen en begeleiding inclusief optie voor erkende certificering

- Standard Work en werkinstructies (o.a. Eenpuntslessen)

- ‘Plan For Every Part’

- Verbetermethoden (‘Waste walks’, Kaizen, Blitz Kaizen, A3, 8D, ..)

- Probleem oplossende technieken (Definitie, Analyse, Oplossing, Implementatie, Standaardisatie)

- 5S, Visueel management en Werkplekoptimalisatie

Productiviteit en doorlooptijd

- TPM, procesbeheersing en OEE

- Kanban

- Flowproductie

- Bottleneck optimalisatie en ketenafstemming intern en extern

- Optimaliseren van integrale capaciteits- en materiaalplanning

Flexibiliteit

- SMED (Omsteltijd reductie van machines / installaties)

- Flexibel en effectief inzetten van vaste medewerkers en snelle effectieve inzet van uitzendkrachten

Lean games

Wij beschikken op het gebied van Lean over diverse basisvarianten van ‘spelen’ met diverse uitvoeringen. Deze ‘serious games’ vertalen wij naar uw bedrijfssituatie. Daarnaast hebben een specifiek spel / oefening met betrekking tot SMED. Deze spelen speelt men in minimaal een halve dag maar is uit te breiden tot een dag. Uitkomsten zijn :

- Inzicht in verschillende vormen van verspilling

- Inzicht in hoe 5S helpt bij het optimaliseren van je werkzaamheden

- Belang zien van het onderkennen en optimaal benutten van een bottleneck

- Inzicht hebben in het realiseren van een hogere output en kortere doorlooptijden door goed te organiseren

- Belang standard work begrijpen en snappen wat dit concreet betekend in de dagelijkse praktijk