SMED

SMED staat voor Single Minute Exchange of Die en is een verbetermethode uit de Lean Manufacturing filosofie.

Wat is SMED?

De smed methode richt zich op een snelle en efficiënte manier voor het omstellen van een productieproces. Dit concept zegt dat elke omstelling minder dan tien minuten zou moeten duren. De bedenker van dit concept is de Japanse industrial engineer Shigeo Shingo, één van de grote bezielers van het Toyota Production System. Een aantal omstellingen bij Toyota werd aldus in duur teruggebracht van uren naar minuten.

Pitstop formule 1

Een veelgebruikte metafoor is de pitstop in de formule 1. Dankzij een strakke organisatie en een uitstekend getraind team is men in staat om in 2 à 3 seconden banden te wisselen tijdens een pitstop.

Waarom SMED toepassen?

Het toepassen van smed levert de volgende voordelen op:

- Meer flexibiliteit in de productieplanning omdat het omstellen naar een ander product sneller gaat en minder tijd en geld kost.

- Minder verspilling van materiaal en kostbare productietijd in productie omdat SMED zorgt voor een efficiënt ombouwproces (hogere OEE).

- Lagere (tussen)voorraad omdat een korte omsteltijd het mogelijk maakt om in kleinere series te produceren.

- Kortere doorlooptijd mede als gevolg van kleinere seriegroottes en snelle ombouwtijd waardoor met name de wachttijd sterk wordt gereduceerd.

- Vergroten aanpassingsvermogen aan de wensen van de klant.

Basisprincipes SMED

In een succesvol traject voor het reduceren van om- & insteltijden zullen de volgende vier basisprincipes worden toegepast:

Basisprincipe 1 : Definitie om- & insteltijd

SMED gaat uit van de totale om- & insteltijd. Startpunt is het moment dat het laatste goede product van de ene order op normsnelheid van de machine komt en het eindpunt is het eerste goede product van de nieuwe order op normsnelheid.

Door zo kritisch, dan wel streng, te zijn worden alle aspecten die met maken hebben met het wisselen van het ene naar het andere product meegenomen: verlagen van de productiesnelheid, ombouwen, instellen, opstartverliezen, bijstellen, op productiesnelheid komen, etc.

Basisprincipe 2 : Optimaliseren voorbereiding en nazorg

Het eerste uitgangspunt is het zoveel mogelijk activiteiten uitvoeren tijdens het produceren zodat de machine zo min mogelijk stilstaat voor het ombouwen naar een nieuw product.

Basisprincipe 3 : Optimaliseren ombouwactiviteiten

Een tweede verbeterslag is om de activiteiten die wel alleen gedaan kunnen worden als de machine stilstaat zo snel en slim mogelijk uit te voeren. Handige, specifieke hulpmiddelen worden hier vaak toegepast.

Basisprincipe 4 : Optimaal organiseren ombouw

Net als bij de pitstop in de formule 1 wordt een belangrijke ombouw vaak ook door meerdere, goed geïnstrueerde personen uitgevoerd met iedereen een specifieke set taken (standaard werkwijze) die optimaal op elkaar zijn afgestemd.

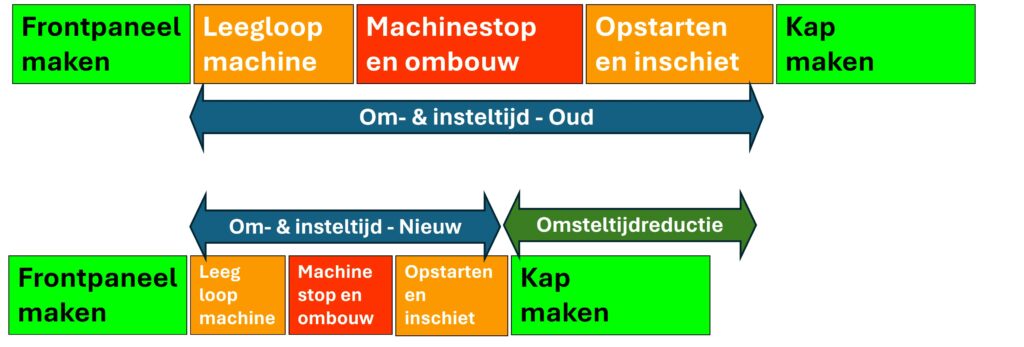

Omsteltijdreductie

Het eindresultaat is vaak een sterke reductie van de totale ombouwtijd:

Toepassen SMED (7 stappen)

Er zijn binnen de SMED-methode zeven basisstappen om de omsteltijd van een systeem te reduceren:

1. Observeer de huidige methode

Gebruik ook videobeelden om vast te leggen hoe de huidige werkwijze is en meet een aantal keren de tijd die alle ombouwactiviteiten kosten.

2. Scheiding van interne en externe (“offline”) omstelactiviteiten.

Interne activiteiten zijn diegene die enkel uitgevoerd kunnen worden wanneer het systeem gestopt is. Externe activiteiten kunnen wel uitgevoerd worden terwijl nog de laatste (van de vorige serie) of reeds de eerste batch (van de volgende serie) wordt geproduceerd. Bijvoorbeeld: het halen van gereedschap vóór de machine stopt; het bouwen van viaducten naast de spoorbaan die dan in één zondagnacht worden ingeschoven; het ophangen van decors voor verschillende bedrijven in een toneeltoren waardoor de wisseltijd tussen bedrijven wordt bekort.

In dit stadium worden alle activiteiten die in principe tijdens het produceren kunnen worden uitgevoerd ook hier uitgevoerd.

3. Zet (waar mogelijk) interne activiteiten om naar externe activiteiten

In deze stap worden alle activiteiten die nog steeds plaatsvinden als de machine stil staat kritisch bekeken of deze ook niet gedaan kunnen worden tijdens productie. Bijvoorbeeld het voorverwarmen van gereedschappen.

4. Stroomlijn de overblijvende interne activiteiten.

In deze stap wordt het vaak iets technischer en zijn er kosten aan verbonden. Een van de speerpunten is vaak het vereenvoudigen van handelingen. Het maken van een mal met klemmen kan bijvoorbeeld de handeling sterk versnellen doordat alles in 1x op de juiste plek wordt gemonteerd en tijd wordt bespaard met het aandraaien van bouten. Alleen de laatste omwenteling van een bout zet het middel vast, de rest zijn ”nutteloze” bewegingen (uitspraak Shingo)

5. Stroomlijn de externe activiteiten.

Om ook de handelingen tijdens het produceren zo kort en handig mogelijk te laten zijn wordt hier als laatste nog naar gekeken. Tenslotte moeten de operators/medewerkers ook voldoende tijd kunnen besteden aan controle taken tijdens het produceren.

6. Leg nieuwe standaard werkwijze van ombouw vast

Documenteer de nieuwe procedure, en beschrijf wat in de toekomst nog ondernomen moet worden om tot nog betere resultaten te komen.

7. Herhaal deze aanpak door terug te gaan naar stap 1

Voor elke iteratie van het bovenstaande proces kan een 50% verbetering verwacht worden. Dus het kan verschillende iteraties vergen om onder de 10 minuten te raken.

Ondersteuning bij toepassen van SMED gewenst?

Produlog kan uw organisatie ondersteunen bij het, gegarandeerd, realiseren van kortere omsteltijden. Door onze pragmatische aanpak combineren wij het opleiden van uw medewerkers in de SMED methode met het concreet verkorten van de om- & insteltijd.

Bij het opleiden maken wij gebruik van een SMED-spel maar wordt de inhoud van de training ook toegespitst op de situatie van uw machine(s).

App, bel of mail ons voor een vrijblijvend intake gesprek.